1. ¿Qué es el masterbatch de color?

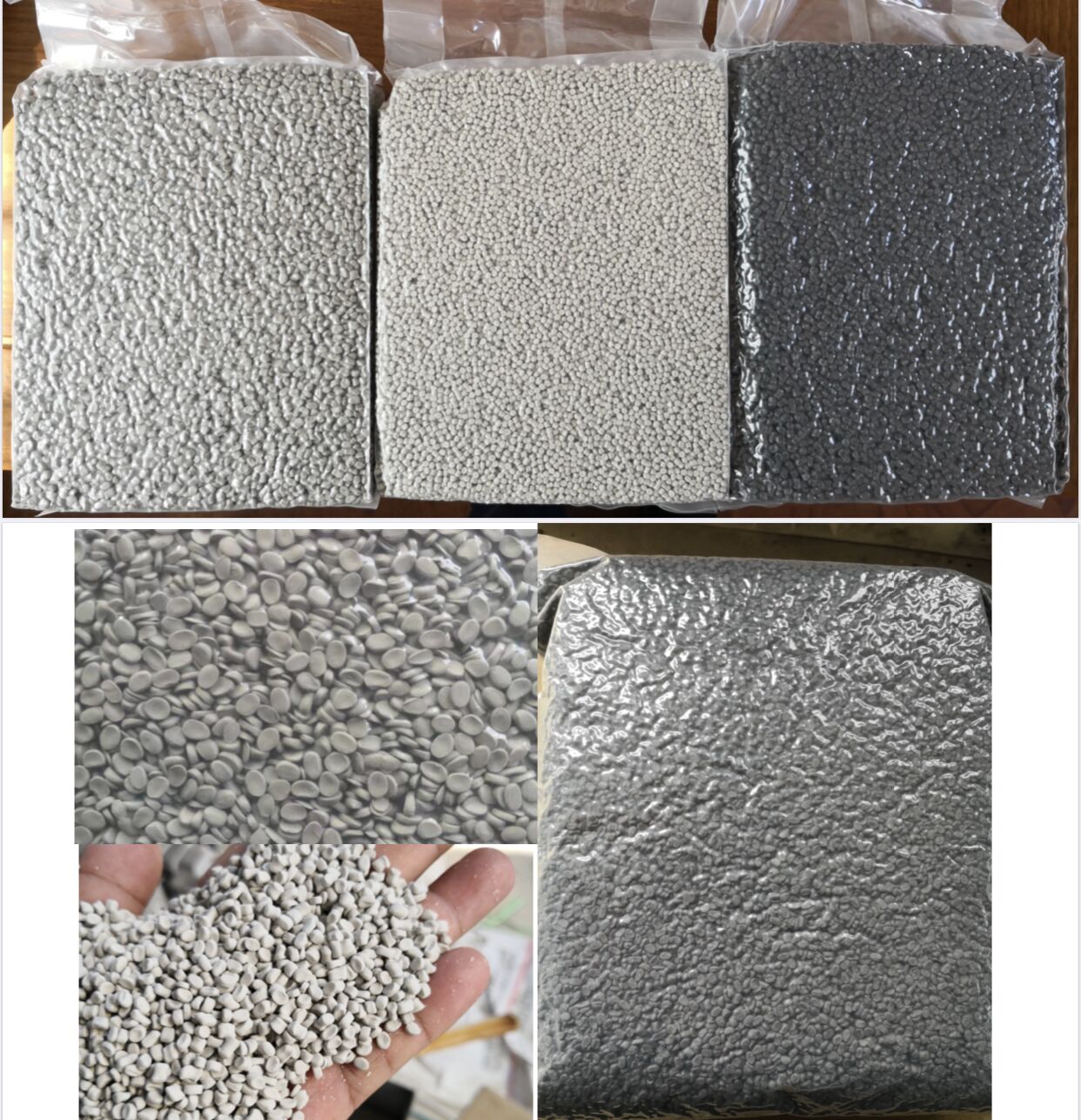

Color Masterbatch (Color Masterbatch), también conocido como especie de color, es un nuevo tipo de colorante especial para materiales poliméricos, también conocido como preparación de pigmentos.

Se compone de tres elementos básicos: pigmentos o tintes, vehículos y aditivos. Es un agregado obtenido al unir uniformemente una cantidad ultraconstante de pigmentos o colorantes a la resina. Puede llamarse Concentración de pigmento, por lo que el poder de teñido es más alto que el propio pigmento.

En resumen, el masterbatch de color es un agregado hecho mediante la carga uniforme de una cantidad ultraconstante de pigmentos o tintes en la resina.

2. ¿Cuáles son los ingredientes básicos del masterbatch de color?

Los componentes básicos del masterbatch de color son:

2.1. Pigmentos o colorantes

Los pigmentos se dividen en pigmentos orgánicos y pigmentos inorgánicos.

Los pigmentos orgánicos comúnmente utilizados son: rojo de ftalocianina, azul de ftalocianina, verde de ftalocianina, rojo resistente a la luz, rojo macromolecular, amarillo macromolecular, amarillo permanente, violeta permanente, rojo azo, etc.

Los pigmentos inorgánicos comúnmente utilizados son: rojo de cadmio, amarillo de cadmio, dióxido de titanio, negro de carbón, rojo de óxido de hierro, amarillo de óxido de hierro, etc.

2.2. Transportador

El portador es la matriz del masterbatch. Los masterbatches de colores especiales generalmente eligen la misma resina que la resina del producto como soporte, y la compatibilidad de los dos es la mejor, pero al mismo tiempo, también se debe considerar la fluidez del soporte.

2.3. dispersante

Promueva la dispersión uniforme del pigmento y ya no se aglomere, el punto de fusión del dispersante debe ser más bajo que el de la resina, tener buena compatibilidad con la resina y tener una buena afinidad con el pigmento. Los dispersantes más utilizados son: cera de polietileno de bajo peso molecular y estearato.

2.4. Aditivos

Como retardantes de llama, abrillantadores, antioxidantes y otras variedades, la mayoría de los clientes ahora tienen requisitos más altos. Generalmente, los aditivos anteriores se agregan al masterbatch de color.

3. ¿Qué tipos y grados de masterbatches de color?

Los métodos de clasificación de los masterbatches de color se usan comúnmente de la siguiente manera:

Clasificado por transportista: como masterbatch de PE, masterbatch de PP, masterbatch de ABS, masterbatch de PVC, masterbatch de EVA, etc.;

Clasificado por propósito: como masterbatch de inyección, masterbatch de moldeo por soplado, masterbatch de hilado, etc.

Los grados de masterbatches de color.

1. Masterbatch de color de inyección avanzada: utilizado en cajas de embalaje de cosméticos, juguetes, electrodomésticos y otros productos avanzados.

2. Masterbatch de color de inyección ordinaria: utilizado para productos plásticos de uso diario en general, contenedores industriales, etc.

3. Masterbatch avanzado de película soplada: se utiliza para moldear por soplado la coloración de productos ultrafinos.

4. Masterbatch ordinario de película soplada: se utiliza para moldear por soplado y colorear bolsas de embalaje en general y bolsas tejidas.

5. Masterbatch de hilatura: utilizado para la hilatura y coloración de fibras textiles. El masterbatch tiene partículas finas de pigmento, alta concentración, fuerte poder colorante, buena resistencia al calor y resistencia a la luz.

6. Masterbatch de color de baja calidad: se utiliza para fabricar productos de baja calidad que no requieren una alta calidad de color, como botes de basura, contenedores de baja calidad, etc.

7. Masterbatch especial:

Es un masterbatch de color hecho seleccionando el mismo plástico que el portador de acuerdo con la especie de plástico designada por el usuario para el producto. Por ejemplo, el masterbatch de PP y el masterbatch de ABS utilizan PP y ABS como soporte respectivamente.

8. Masterbatch de color universal: alguna resina (generalmente PE de bajo punto de fusión) también se usa como soporte, pero se puede aplicar a la coloración de otras resinas excepto la resina soporte.

El masterbatch de color universal es relativamente simple y conveniente, pero tiene muchas desventajas. El grado resistente al calor del masterbatch especial generalmente es compatible con el plástico utilizado para el producto y se puede usar con confianza a temperatura normal.

9. En comparación con la coloración de granulación, la coloración de masterbatch tiene las siguientes ventajas:

9.1 La coloración y el procesamiento del producto se completan al mismo tiempo, lo que evita el proceso de calentamiento de granulación y coloración de los plásticos, lo que es beneficioso para proteger la calidad de los productos plásticos.

9.2 Minimizar el proceso de producción de productos plásticos.

9.3 Puede ahorrar mucha energía.

4. ¿Por qué usar masterbatch de color?

El uso de masterbatch de color tiene las siguientes ventajas:

1. Hacer que el pigmento tenga una mejor dispersabilidad en el producto.

El masterbatch de color es un agregado hecho mediante la carga uniforme de una cantidad ultraconstante de pigmento en la resina.

En el proceso de producción del masterbatch de color, el pigmento debe refinarse para mejorar la dispersabilidad y la fuerza de teñido del pigmento. El portador del masterbatch de color especial es el mismo que el plástico del producto y tiene una buena combinación. Después de calentar y derretir, las partículas de pigmento se pueden dispersar bien en el plástico del producto.

2. Propicio para mantener la estabilidad química del pigmento.

Si el pigmento se usa directamente, absorberá agua y se oxidará debido al contacto directo con el aire durante el almacenamiento y el uso. Después de que se hace el masterbatch de color, el portador de resina separa el pigmento del aire y la humedad, lo que puede hacer que la calidad del pigmento cambie a largo plazo.

3. Asegurar la estabilidad del color del producto.

Las partículas del masterbatch son similares a las partículas de resina, que son más convenientes y precisas en la medición. No se pegarán al recipiente durante la mezcla y la mezcla con la resina es más uniforme. Por tanto, se puede asegurar la estabilidad de la cantidad añadida, asegurando así la estabilidad del color del producto.

4. Proteger la salud de los operadores

El pigmento generalmente está en forma de polvo, que es fácil de volar cuando se agrega y se mezcla, y afectará la salud del operador después de ser inhalado por el cuerpo humano.

5. Mantén el ambiente limpio y no manches los utensilios

6. El proceso es simple, el color es fácil de cambiar, ahorrando tiempo y materias primas.

Debido a que el pigmento está en contacto directo con el aire durante el almacenamiento y el uso, absorberá la humedad, se oxidará, se aglomerará, etc., el uso directo causará manchas de color en la superficie del producto plástico, el tono es oscuro, el color es fácil a desvanecerse, y provocar que al mezclarlo salga volando el polvo, lo que afecta la salud de los operarios.

El masterbatch de color se somete a un procesamiento mecánico durante el proceso de producción para refinar los pigmentos. Los pigmentos se mezclan completamente con portadores de resina y dispersantes para aislar los pigmentos del aire y la humedad, mejorando así la resistencia a la intemperie de los pigmentos y mejorando la dispersabilidad y la fuerza de teñido del pigmento, el tono es brillante. Dado que el masterbatch de color es similar a la forma de las partículas de resina, es más conveniente y preciso en la medición, y no se pegará al recipiente durante la mezcla, lo que ahorra tiempo de limpieza del recipiente y la máquina y las materias primas utilizadas para la limpieza. máquina.